Granulator kering Pengeluar

-

WGK Chemical Granule Membuat Mesin Granulator Kering

Granulator kering kimia boleh membuat granul secara langsung dari bahan sasaran menggunakan air kristal dalam bahan. Granul siap boleh dibuat ke tablet. Granualtor kering c... -

WGK Perindustrian Tekanan Tinggi Kering Granulator Granule Pembuatan Mesin

Proses Granulasi Kering: Mewujudkan granul secara langsung dari bahan menggunakan kandungan kelembapan yang wujud. Produk siap: troches, kapsul, atau butiran berbentuk l... -

WGK Granulator Dry Roller menekan mesin granulasi

Mesin granulator kering WGK adalah peralatan baru untuk membuat granul secara langsung dari bahan sasaran menggunakan air kristal dalam bahan. Granul siap boleh dibuat untu...

Granulator kering boleh dijadikan granul dan tablet, digunakan sebagai granul, kapsul, dan lain -lain. Terutamanya digunakan untuk granulasi dalam industri farmaseutikal, makanan, kimia dan lain -lain. Terutamanya sesuai untuk granulasi bahan yang tidak dapat diselesaikan dengan kaedah basah. Ia sesuai untuk industri seperti farmaseutikal, makanan, dan bahan kimia. Granulator kering adalah peralatan baru yang secara langsung menukarkan serbuk kering menjadi zarah, dengan struktur yang munasabah, prestasi yang stabil dan boleh dipercayai, dan pembersihan dan penyelenggaraan yang mudah.

Mengenai kita

Kehormatan

-

Kehormatan

Kehormatan -

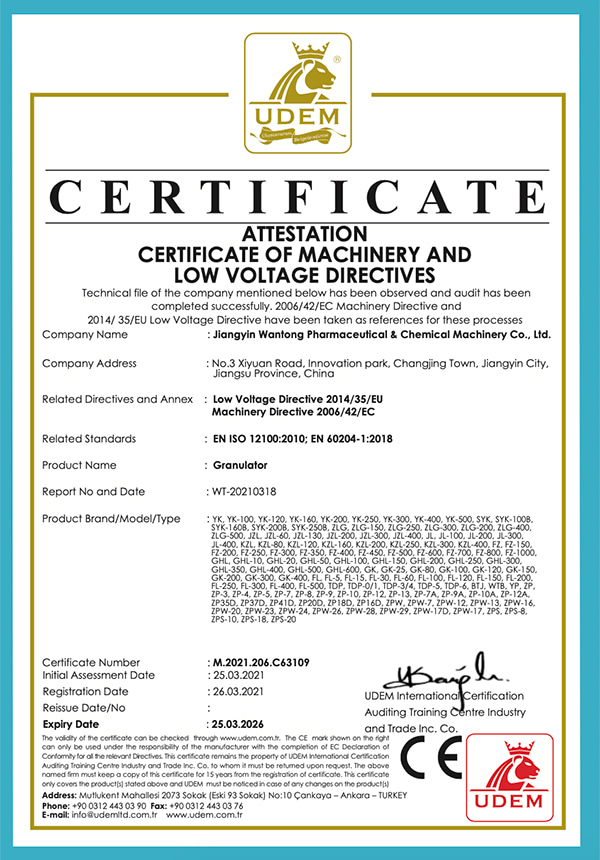

CE

CE

Berita

-

Berita Industri 2026-01-06

Pengenalan kepada Mesin Pengisar Rempah Mesin pengisar untuk rempah ratus adalah peralat...

Lihat lebih lanjut -

Berita Industri 2026-01-04

Pengenalan Kaedah Pengeringan Industri Pengeringan adalah proses kritikal dalam pembuatan farm...

Lihat lebih lanjut -

Berita Industri 2025-12-23

Pengenalan kepada Pengisar Kon Berganda Pengisar kon berganda ialah mesin pencampur indu...

Lihat lebih lanjut -

Berita Industri 2025-12-18

Pengenalan kepada Mesin Pengisar Rempah Mesin pengisar rempah adalah alat penting untuk ...

Lihat lebih lanjut

Pengembangan pengetahuan industri

Bagaimanakah granulator kering mencapai granulasi serbuk kering tanpa menggunakan pengikat?

Granulator kering mencapai granulasi serbuk kering tanpa menggunakan pengikat melalui proses mekanikal yang melibatkan pengurangan pemadatan dan saiz. Berikut adalah penjelasan langkah demi langkah tentang bagaimana ini biasanya dilakukan:

Makan: Serbuk kering dimasukkan ke dalam granulator. Serbuk boleh menjadi pelbagai bahan, seperti excipients farmaseutikal, bahan makanan, atau sebatian kimia.

Pemadatan: Granulator kering menggunakan roller atau satu siri penggelek untuk memampatkan serbuk. Tekanan yang digunakan oleh roller menyebabkan zarah melekat bersama, membentuk rumpun yang lebih besar atau massa yang dipadatkan.

Breaking: Selepas pemadatan, rumpun yang lebih besar kemudian dipecah menjadi butiran yang lebih kecil. Ini dapat dicapai melalui pelbagai kaedah, seperti:

Kesan: Menggunakan mekanisme pemotongan atau penghancuran untuk memecahkan jisim yang dipadatkan ke dalam kepingan yang lebih kecil.

Shear: Memohon daya ricih ke jisim yang dipadatkan, yang boleh dilakukan dengan berputar bilah atau cakera yang memotong bahan.

Pemeriksaan: Bahan granulasi kemudian diluluskan melalui skrin atau ayak untuk memisahkan saiz granul yang dikehendaki dari zarah besar. Zarah -zarah yang besar boleh dikitar semula ke dalam granulator untuk pemprosesan selanjutnya.

Klasifikasi: Dalam sesetengah kes, pengelas boleh digunakan untuk memastikan bahawa granul adalah saiz seragam. Pengelas boleh memisahkan granul berdasarkan saiz dan ketumpatannya, yang hanya membolehkan saiz granul yang dikehendaki untuk dilalui.

Pengeringan: Jika proses granulasi memperkenalkan kelembapan atau jika serbuk adalah hygroscopic, langkah pengeringan mungkin diperlukan untuk menghilangkan kelembapan yang berlebihan dan memastikan kestabilan granul.

Penyejukan: Jika proses menghasilkan haba, mekanisme penyejukan boleh digunakan untuk mengekalkan suhu optimum untuk granulasi dan untuk mencegah kemerosotan bahan sensitif haba.

Pencampuran: Dalam beberapa kes, Granulator kering Mungkin juga mempunyai fungsi pencampuran untuk memastikan serbuk diedarkan secara sama rata sebelum pemadatan dan granulasi.

Automasi dan Kawalan: Granulator kering moden sering dilengkapi dengan kawalan automatik yang membolehkan pelarasan tepat kepada daya pemadatan, saiz skrin, dan parameter lain untuk mencapai ciri -ciri granul yang dikehendaki.

Dengan menggunakan daya mekanikal untuk padat dan kemudian memecahkan serbuk, granulator kering dapat dengan berkesan menggosok serbuk kering tanpa memerlukan pengikat. Proses ini amat berguna untuk bahan -bahan yang sensitif terhadap kelembapan atau di mana penambahan pengikat tidak diingini.