Granulasi katil cecair telah menjadi teknik asas dalam industri farmaseutikal, kimia, dan makanan moden kerana kecekapannya dalam mengubah serbuk halus ke dalam granul yang mengalir bebas dengan saiz zarah terkawal dan peningkatan yang dipertingkatkan. Granulator Bed Fluid (FBG), sebagai peralatan teras untuk proses ini, menawarkan prestasi pencampuran, pengeringan, dan granulasi yang unggul dalam satu unit, mempromosikan kedua -dua kualiti produk dan kecekapan proses.

Artikel ini memberikan gambaran menyeluruh tentang prinsip -prinsip kerja, pertimbangan reka bentuk, parameter proses, kelebihan, batasan, dan aplikasi perindustrian granulator bendalir bendalir, dengan fokus pada peranan mereka yang berkembang dalam pembuatan dan pengoptimuman proses yang berterusan.

1. Asas granulasi katil bendalir

Granulasi katil bendalir melibatkan zarah-zarah yang menggantung di aliran udara yang dipanaskan dengan ke atas sementara pada masa yang sama menyembur larutan granulating atau pengikat ke serbuk cair. Proses ini terdiri daripada tiga peringkat utama:

-

Fluidisasi: Udara panas diperkenalkan dari bahagian bawah ruang untuk memancarkan katil serbuk, mewujudkan persekitaran yang dinamik dan bergelora.

-

Menyembur: Larutan pengikat diatur melalui muncung dan disembur ke zarah -zarah yang digali, yang menyebabkan zarah mematuhi dan membentuk granul.

-

Pengeringan: Udara yang dipanaskan menguap pelarut atau kelembapan dari pengikat, menguatkan granul dan mencegah aglomerasi.

Hasilnya adalah seragam, padat, dan granul yang stabil secara mekanikal dengan sifat aliran yang lebih baik, kebolehmampatan, dan tingkah laku penyebaran.

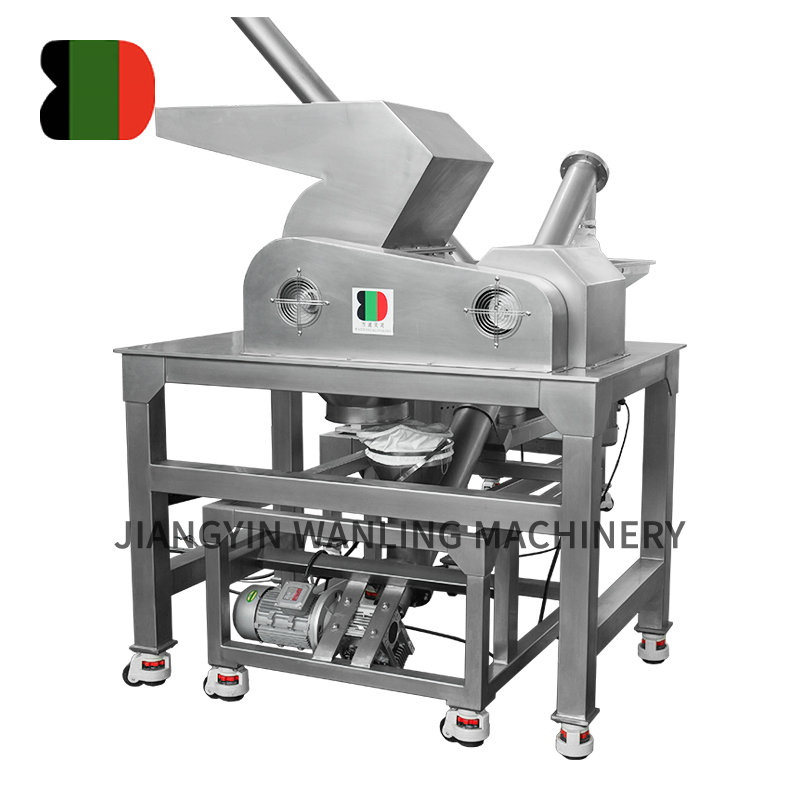

2. Reka bentuk dan komponen granulator katil cecair

Granulator katil cecair biasa terdiri daripada beberapa komponen bersepadu:

-

Unit Pengendalian Udara (AHU): Bekalan udara yang ditapis, suhu dan kelembapan yang dikawal untuk memastikan pemahaman dan pengeringan yang konsisten.

-

Ruang produk: Kapal granulasi utama di mana serbuk diketepikan dan granulasi; Selalunya direka dengan lajur wurster atau zon pembahagian dalam model canggih.

-

Sistem Semburan Nozzle: Menyampaikan penyelesaian pengikat dalam bentuk atomized; Mungkin penyembur terbaru, penyembur bawah, atau penyembur tangen bergantung kepada reka bentuk proses.

-

Sistem Penapis: Menangkap denda udara dan menghalang kehilangan produk; Penapis beg atau penapis kartrij biasa digunakan.

-

Sistem Kawalan: Memantau dan mengawal suhu, aliran udara, kadar semburan, dan penurunan tekanan merentasi sistem untuk mengekalkan kestabilan proses.

Sistem moden sering merangkumi ciri-ciri CIP (Clean-in-Place), alat PAT (Teknologi Analisis Proses), dan pengurusan resipi automatik untuk pematuhan GMP dan kemudahan operasi.

3. Parameter Proses Utama

Prestasi dan kebolehulangan granulasi katil cecair sangat bergantung pada pengoptimuman parameter proses:

-

Suhu udara masuk dan kadar aliran: Mempengaruhi kecekapan pengeringan dan kualiti fluidisasi.

-

Kadar semburan dan saiz titisan: Menentukan pengedaran pengikat dan pertumbuhan granul; Semburan yang berlebihan boleh menyebabkan overwetting atau aglomeration.

-

Atomisasi tekanan udara: Pengaruh saiz titisan dan penyebaran semburan; Kawalan halus menghalang penyumbatan muncung dan granulasi yang tidak sekata.

-

Suhu katil: Dikawal dalam julat tertentu untuk mengelakkan kemerosotan bahan sensitif haba.

-

Kandungan kelembapan dan pengesanan titik akhir: Sensor sebaris seperti spektroskopi NIR (dekat inframerah) membantu mengenal pasti titik akhir granulasi dengan tepat.

Mengimbangi pembolehubah ini memastikan ciri-ciri granul yang konsisten dan meminimumkan kebolehubahan batch-to-batch.

4. Mod aplikasi pengikat

Granulator katil cecair boleh dikategorikan dengan arah dan kaedah aplikasi pengikat:

-

Granulasi Top-Spray: Pengikat disembur dari atas ke tempat tidur yang digali; Digunakan secara meluas untuk aglomerasi dan granulasi basah di farmaseutikal.

-

Salutan Spray Bawah (Wurster): Asalnya direka untuk zarah atau pelet salutan; boleh digunakan dalam granulasi apabila aplikasi tepat diperlukan.

-

Sistem penyembur tangen: Mempunyai cakera berputar dan aliran udara tangen; Sesuai untuk zarah yang lebih besar atau lebih padat yang memerlukan granulasi yang lebih terkawal.

Setiap konfigurasi mempunyai kes penggunaan khusus bergantung kepada saiz zarah, sifat perumusan, dan morfologi granul yang dikehendaki.

5. Kelebihan granulasi katil cecair

Teknik granulasi katil cecair memberikan beberapa faedah ke atas kaedah granulasi konvensional seperti granulasi ricih tinggi atau granulasi kering:

-

Pengagihan saiz granul seragam: Menggalakkan prestasi tablet dan enkapsulasi unggul.

-

Langkah Proses Bersepadu: Menggabungkan granulasi dan pengeringan dalam satu unit, mengurangkan jejak peralatan dan masa pemprosesan.

-

Kestabilan produk yang lebih baik: Granul yang dibentuk melalui teknik katil cecair mempunyai kelembapan sisa yang lebih rendah dan integriti struktur yang lebih tinggi.

-

Fleksibiliti skalabilitas dan kelompok: Mudah disesuaikan dari unit-unit makmal ke sistem pengeluaran penuh.

-

Mengurangkan risiko pencemaran silang: Sistem tertutup dengan penapisan udara dalam talian mengekalkan kesucian produk dan kebersihan.

Kelebihan ini menjadikan granulator katil cecair terutamanya sesuai untuk persekitaran yang dikawal selia seperti pembuatan farmaseutikal dan gred makanan.

6. Aplikasi di seluruh industri

Farmaseutikal:

Granulator katil bendalir digunakan secara meluas untuk menghasilkan granul untuk tablet dan kapsul dengan peningkatan yang dipertingkatkan dan profil pembubaran. Mereka juga menyokong formulasi pelindung dan pelepasan terkawal melalui proses lapisan dan salutan.

Bahan kimia dan agrokimia:

Dalam pemprosesan kimia, FBG digunakan untuk membentuk granul dari serbuk halus, berdebu untuk mengurangkan bahaya pengendalian dan meningkatkan aliran. Dalam pengeluaran agrokimia, mereka membantu menghasilkan granul untuk baja dan racun perosak dengan keseragaman aplikasi yang lebih baik.

Industri Makanan:

FBG digunakan dalam granulasi bahan -bahan seperti serbuk sup segera, kopi, atau suplemen pemakanan, meningkatkan kelarutan, tekstur, dan kestabilan.

Detergen dan produk pembersihan:

Detergen granulated yang dicipta melalui sistem katil cecair menunjukkan kadar pembubaran yang dipertingkatkan dan pengurangan semasa penyimpanan.

7. Batasan dan Cabaran

Walaupun manfaatnya, granulasi katil cecair mempunyai batasan tertentu:

-

Modal dan kos operasi yang tinggi: Pelaburan peralatan awal dan penggunaan tenaga lebih tinggi berbanding dengan kaedah granulasi yang lebih mudah.

-

Kepekaan Bahan: Tidak sesuai untuk serbuk yang sangat kohesif atau hidrofilik yang sukar untuk diketepikan.

-

Kerumitan skala: Memerlukan pembangunan proses yang teliti untuk mengekalkan konsistensi merentasi skala.

-

Risiko overwetting atau aglomerasi: Penyimpangan proses dengan cepat boleh membawa kepada pembentukan benjolan yang tidak diingini atau keseragaman granul yang lemah.

Untuk menangani masalah ini, pengeluar semakin mengintegrasikan kawalan lanjutan, sensor sebaris, dan kaedah reka bentuk berasaskan simulasi untuk meramalkan dan mengurangkan risiko.

8. Kemajuan dan trend masa depan

Inovasi baru -baru ini telah memperluaskan keupayaan dan kecekapan granulator katil cecair:

-

Granulasi katil cecair berterusan: Bergerak dari kumpulan ke sistem yang berterusan membolehkan kawalan kualiti masa nyata dan throughput yang lebih tinggi.

-

Sensor pintar dan kawalan berasaskan AI: Pelaksanaan alat PAT dan pembelajaran mesin membolehkan kawalan penyesuaian titik akhir granulasi dan parameter kualiti.

-

Pemantauan kelembapan gelung tertutup: Membantu mengurangkan masa kitaran dan meningkatkan konsistensi granul dengan menyesuaikan secara dinamik udara dan kadar semburan.

-

Reka Bentuk Peralatan Modular: Memudahkan perubahan produk cepat dan fleksibiliti pelbagai produk.

Kemajuan ini adalah kedudukan teknologi katil cecair di pusat strategi industri 4.0 dalam pembuatan farmaseutikal dan makanan.