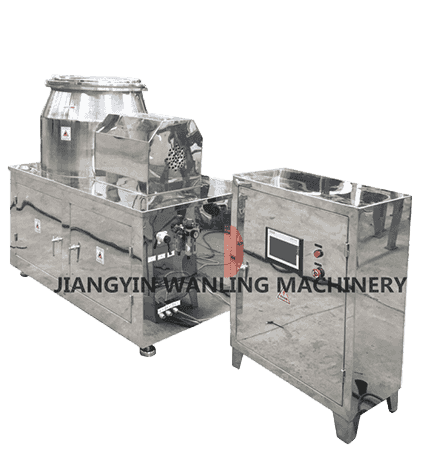

Peranan Impeller dan Chopper dalam Rapid Mixer Granulator

Dalam a granulator pengadun cepat , pendesak dan pencincang bekerjasama untuk mengubah campuran serbuk halus kepada butiran seragam. Pendesak bertanggungjawab untuk pencampuran pukal dan peredaran serbuk, manakala pencincang memecahkan aglomerat untuk mengawal saiz butiran. Operasi gabungan mereka mengawal keseimbangan antara keamatan pencampuran, pengagihan lembapan dan ketumpatan granul, yang penting untuk mencapai hasil yang boleh dihasilkan semula dalam formulasi farmaseutikal dan industri.

Pengaruh Kelajuan Pendesak pada Pembentukan Granul

Kelajuan pendesak secara langsung memberi kesan kepada daya ricih dan mampatan yang dikenakan pada dasar serbuk. Pada kelajuan yang lebih rendah, pencampuran adalah lembut, menghasilkan butiran kasar dan tidak teratur disebabkan oleh pengagihan pengikat yang tidak mencukupi. Meningkatkan kelajuan pendesak meningkatkan pergerakan zarah, meningkatkan pembasahan dan ketumpatan butiran. Walau bagaimanapun, kelajuan yang terlalu tinggi boleh menyebabkan butiran berlebihan atau pecahan butiran yang terbentuk akibat ricih yang berlebihan.

Memilih kelajuan pendesak yang betul adalah penting untuk mengekalkan taburan saiz butiran dan keliangan yang dikehendaki. Pengoptimuman proses selalunya melibatkan mengimbangi kelajuan pendesak dengan kelikatan pengikat dan ciri aliran serbuk untuk mengelakkan pembentukan ketulan atau penjanaan halus.

Kesan Biasa Pelarasan Kelajuan Pendesak

| Kelajuan Pendesak | Saiz Butiran | Ketumpatan Pukal | Kebolehaliran |

| rendah | Besar dan tidak rata | rendah | miskin |

| Sederhana | Sederhana dan seragam | Seimbang | bagus |

| tinggi | Halus dan padat | tinggi | Cemerlang, tetapi berisiko lebihan granulasi |

Kesan Kelajuan Chopper pada Keseragaman Granule

Kelajuan pencincang dalam granulator pengadun pantas menentukan keberkesanan ketulan basah yang besar dipecahkan kepada butiran yang lebih kecil dan seragam. Pada kelajuan rendah, pencincang memberikan pemecahan terhad, yang membawa kepada pembentukan rumpun yang besar. Operasi berkelajuan sederhana membantu mengekalkan saiz granul yang seragam dengan menggalakkan granulasi sekunder, di mana zarah yang lebih kecil melekat pada butiran sedia ada. Pada kelajuan yang lebih tinggi, pencincang memperkenalkan ricih yang tinggi, menghasilkan zarah halus dengan ciri aliran yang lebih baik.

Interaksi antara kelajuan pendesak dan pencincang mentakrifkan profil butiran akhir. Walaupun pendesak mengawal pergerakan pukal, pencincang memperhalusi pengedaran saiz butiran, meminimumkan kebolehubahan aglomerat dan meningkatkan kebolehmampatan hiliran semasa pengisian tablet atau kapsul.

Mengoptimumkan Parameter Proses untuk Hasil yang Konsisten

Mencapai kualiti granulasi yang konsisten dalam granulator pengadun pantas memerlukan kawalan yang tepat ke atas pelbagai pembolehubah. Bersama-sama dengan pendesak dan kelajuan pencincang, faktor seperti kadar penambahan pengikat, masa granulasi dan tahap kelembapan serbuk mempengaruhi hasil. Alat teknologi analisis proses (PAT) sering digunakan untuk memantau tork dan penggunaan kuasa, memberikan maklum balas masa nyata untuk melaraskan keamatan campuran.

Strategi Pengoptimuman

- Gunakan kelajuan pendesak sederhana dengan kelajuan pencincang tinggi untuk pengedaran saiz zarah yang sempit.

- Pantau tork untuk mengenal pasti titik akhir granulasi dan elakkan terlalu basah.

- Laraskan kelikatan pengikat untuk meningkatkan pembasahan seragam dan mengelakkan butiran bersaiz besar.

- Gunakan keadaan pengeringan terkawal untuk mengekalkan kekuatan butiran dan meminimumkan pergeseran.

Kesimpulan

Interaksi antara kelajuan pendesak dan pencincang adalah penting kepada prestasi pembutir pengadun pantas. Mengoptimumkan kelajuan ini memastikan saiz butiran seragam, kebolehmampatan yang lebih baik dan profil pembubaran yang boleh diramal dalam produk farmaseutikal. Melalui kawalan parameter pintar dan pemantauan masa nyata, pengeluar boleh mencapai proses granulasi yang cekap dan berulang yang memenuhi kedua-dua standard kualiti dan produktiviti.