1. Kesan Bentuk Bahan pada Granulasi

Bahan berbentuk tidak teratur

Ciri -ciri: Bahan yang tidak teratur sering mempunyai permukaan, sudut, dan tepi yang tidak sekata. Bahan -bahan ini lebih sukar untuk dipotong secara konsisten dan mungkin mempunyai aliran yang tidak dapat diramalkan melalui Mesin Granulator . Contohnya termasuk sisa plastik yang dicincang, bahan sisa campuran, atau agregat tertentu.

Kesan terhadap granulasi:

Pemotongan yang tidak konsisten: Bentuk yang tidak teratur boleh membawa kepada saiz granul yang tidak seragam kerana bahan tidak memakan granulator dengan cara yang boleh diramal. Granulator mungkin berjuang untuk menggenggam atau memotong bahan secara merata.

Isu makanan: Bahan yang tidak teratur boleh menyebabkan penyumbatan atau ketidakkonsistenan makan, terutamanya jika bahan mempunyai tahap variasi yang tinggi dalam saiz atau bentuk.

Penggunaan tenaga yang lebih tinggi: Tenaga yang diperlukan untuk memotong bahan -bahan yang tidak teratur mungkin lebih tinggi disebabkan oleh pengagihan bahan yang tidak sekata dalam ruang pemotongan, yang membawa kepada memakai tambahan pada bilah dan peningkatan kos operasi.

Bahan sfera

Ciri -ciri: Bahan sfera adalah bulat dan seragam, seperti pelet tertentu, bola kecil, atau granul sfera. Mereka cenderung mempunyai permukaan halus yang mudah digulung.

Kesan terhadap granulasi:

Aliran mudah: Bahan sfera cenderung mengalir dengan lancar melalui corong suapan dan ke dalam granulator, mengurangkan risiko penyumbatan atau penyumbatan.

Pemotongan yang cekap: Bentuk seragam bahan sfera menjadikannya lebih mudah untuk digenggam dan dipotong, yang membawa kepada granul yang lebih konsisten dan seragam.

Kurang memakai bilah: Oleh kerana bahan sfera tidak menunjukkan sudut atau tepi tajam, mereka cenderung menyebabkan kurang memakai bilah pemotongan dan jaringan skrin.

Bahan berserabut

Ciri-ciri: Bahan berserabut, seperti kertas, tekstil, bahan tumbuhan, atau getah, mempunyai struktur panjang, seperti benang atau fleksibel. Bahan -bahan ini tahan untuk dipotong secara merata dan dengan mudah boleh kusut atau membungkus bilah.

Kesan terhadap granulasi:

Kecekapan pemotongan yang lemah: Bahan berserabut sering sukar untuk dipotong menjadi kepingan kecil kerana serat cenderung meregangkan atau membungkus bilah pemotongan. Ini dapat mengurangkan keberkesanan granulator dan boleh menyebabkan penyumbatan.

Haus dan lusuh yang tinggi: Serat boleh menyebabkan haus dan lusuh pada bilah, terutamanya jika mereka membungkus pemutar, yang berpotensi membawa kepada penyelenggaraan yang kerap atau penggantian bilah.

Masalah makanan: Bahan berserabut boleh menyebabkan ketidakkonsistenan makan kerana kecenderungan mereka untuk kusut dan menyekat sistem pemakanan.

2. Mengkonfigurasi granulator untuk bentuk bahan yang berbeza

Granulator boleh dikonfigurasikan atau disesuaikan dalam beberapa cara untuk mengendalikan bentuk bahan yang berbeza dengan berkesan, memastikan saiz zarah yang konsisten, throughput, dan memakai minimum pada mesin. Berikut adalah beberapa pilihan konfigurasi:

Untuk bahan berbentuk tidak teratur

Kelajuan pemutar laras: Untuk bahan -bahan yang tidak teratur, ia sering diperlukan untuk menyesuaikan kelajuan pemutar untuk membolehkan granulator lebih baik dan memecahkan bahan tersebut. Kelajuan pemutar yang lebih perlahan boleh membantu mengelakkan beban mesin, sementara kelajuan yang lebih tinggi mungkin berguna untuk memotong bahan tebal atau lebih sukar.

Pisau yang disesuaikan: Menggunakan pisau berbilang sudut atau terhuyung-huyung dapat membantu meningkatkan kecekapan pemotongan untuk bahan yang tidak teratur. Ini membolehkan granulator memotong bahan dari sudut yang berbeza, meningkatkan kemungkinan mencapai granul seragam.

Kawalan kadar suapan: Kadar suapan yang berubah -ubah boleh digunakan untuk mengawal input bahan ke dalam granulator. Ini dapat membantu mencegah beban dan memastikan aliran bahan yang lebih lancar, walaupun untuk bahan -bahan yang tidak teratur.

Pra-pemotongan: Jika bahan yang tidak teratur terlalu besar atau sukar, pra-pemotong atau pra-penghancur boleh digunakan untuk mengurangkan saiz bahan sebelum memasuki granulator. Ini memastikan kepingan yang lebih mudah diurus yang lebih mudah diproses.

Untuk bahan sfera

Kelajuan rotor yang lebih tinggi: Bahan sfera, kerana bentuknya yang licin dan biasa, boleh diproses dengan lebih cekap pada kelajuan pemutar yang lebih tinggi. Ini membolehkan granulator dengan cepat memecahkan bahan ke dalam saiz zarah yang dikehendaki dengan kehilangan tenaga yang minimum.

Mesh skrin yang lebih kecil: Untuk mengekalkan saiz zarah yang konsisten, granulator memproses bahan sfera boleh menggunakan mesh skrin yang lebih kecil. Ini memastikan butiran seragam dan saiz yang betul, kerana bahan melewati skrin selepas memotong.

Tindakan pemotongan yang kurang agresif: Oleh kerana bahan sfera tidak memerlukan pemotongan yang agresif, mesin itu boleh dikonfigurasi dengan bilah tumpul atau pisau tirus untuk memecahkan bahan dengan lembut tanpa haus yang berlebihan pada elemen pemotongan.

Pra-pemprosesan yang minimum: Bahan-bahan sfera umumnya tidak memerlukan pra-pemprosesan, yang menjadikan mereka lebih mudah untuk mengendalikan dan memberi makan terus ke dalam granulator.

Untuk bahan berserabut

Kelajuan pemutar yang lebih perlahan: Kelajuan pemutar yang lebih perlahan dapat membantu mengurangkan risiko gentian yang kusut di sekeliling bilah dan membolehkan pemotongan bahan berserabut yang lebih terkawal.

Bilah-bilah berat atau kaunter yang berputar-putar: Granulator dengan bilah-bilah yang berputar-putar atau pisau tugas berat khusus lebih baik untuk menangani bahan berserabut. Bilah -bilah ini membantu merobek serat dengan lebih berkesan dan menghalang mereka daripada membungkus pemutar.

Motor Tinggi Tinggi: Motor tork tinggi dengan tetapan kelajuan berubah boleh digunakan untuk memastikan granulator dapat mengendalikan rintangan yang tinggi dari bahan berserabut tanpa terhenti atau menyebabkan beban.

Getaran atau pengumpan berayun: Untuk bahan berserabut, menggabungkan getaran atau pengumpan berayun dapat membantu menjaga bahan yang mengalir dengan lancar ke dalam granulator, menghalang penyumbatan dan kusut.

Mesh skrin dengan bukaan yang lebih besar: Bahan berserabut mungkin memerlukan bukaan skrin yang lebih besar untuk membolehkan serat melewati tanpa menyumbat mesh. Ini memastikan aliran yang lebih lancar dan kurang membina bahan di dalam mesin.

Konfigurasi Umum untuk semua jenis bahan

Bahan skrin yang lebih sukar: Untuk bahan-bahan yang kasar, seperti bahan-bahan yang tidak teratur atau berserabut, skrin yang lebih keras, tahan haus mungkin diperlukan untuk mengelakkan haus dan memanjangkan hayat granulator.

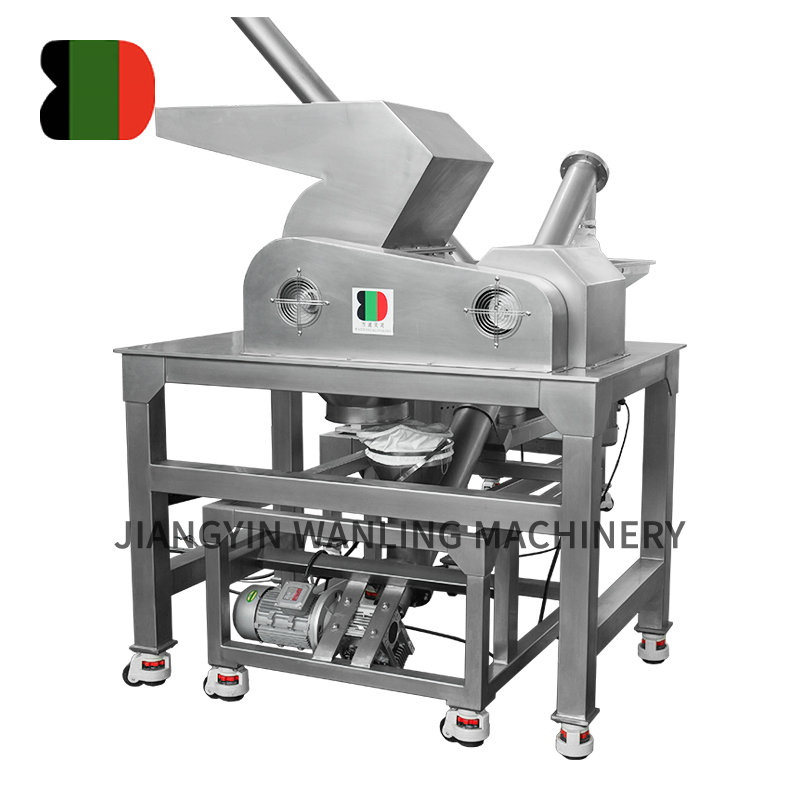

Sistem blower atau vakum: Menambah sistem blower atau vakum ke granulator boleh membantu menghilangkan zarah atau habuk yang lebih ringan dari ruang pemotongan, memastikan aliran bahan yang lebih baik dan mencegah penyumbatan.

Pra-pelepasan untuk bahan-bahan besar atau bercampur: Jika bahan-bahan yang besar, sukar, atau terdiri daripada bentuk campuran, menggunakan langkah pra-thredding dapat memastikan granulator hanya bahan pemprosesan yang dapat diurus, mengurangkan tekanan pada bilah dan pemutar.