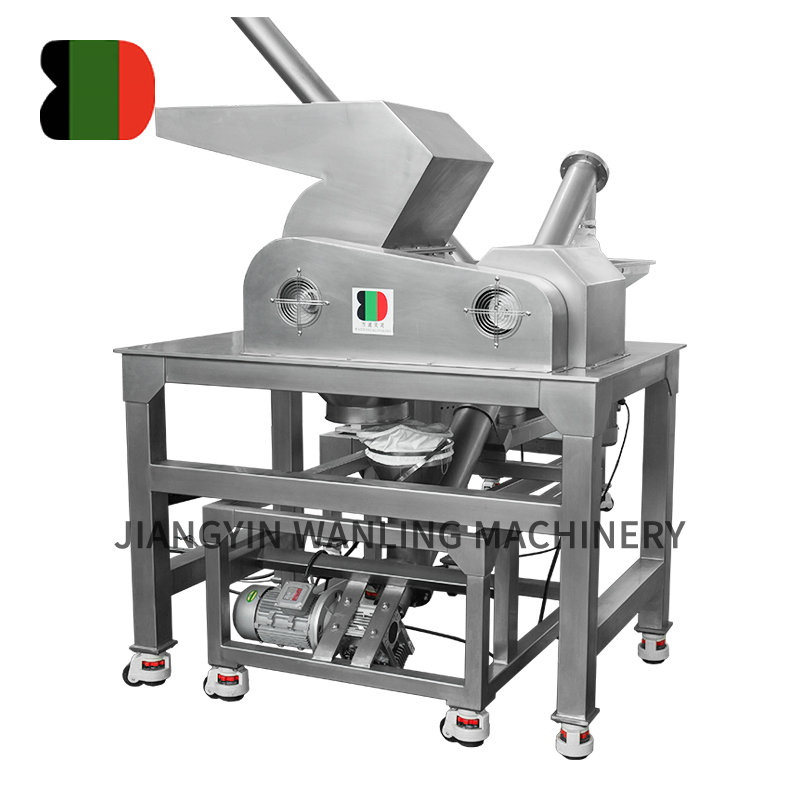

1. Apakah a Pembancuh Reben Mendatar Adakah dan Di Mana Ia Digunakan

Pembancuh reben mendatar ialah mesin pencampur industri yang direka bentuk untuk pengadunan serbuk, butiran dan bahan yang lembut secara homogen. Ia menggunakan pengaduk reben heliks berkembar (reben dalam dan luar) berputar di dalam palung berbentuk U untuk menggerakkan bahan secara paksi dan jejari, menghasilkan pencampuran seragam yang pantas. Industri yang biasa menggunakan pembancuh reben mendatar termasuk makanan, kimia, farmaseutikal, pengkompaunan plastik, suapan dan bahan binaan.

2. Prinsip Kerja Asas dan Reka Bentuk Reben

2.1 Dinamik Aliran Reben Berganda

Reben luar menggerakkan bahan ke arah hujung palung manakala reben dalam menggerakkan bahan kembali ke tengah. Aliran bertentangan ini mencipta lipatan berulang dan peredaran paksi, mempercepatkan homogenisasi. Padang reben, ketebalan dan kelegaan ke dinding palung ditala untuk ciri-ciri bahan dan kelajuan pencampuran.

2.2 Parameter Geometri Utama

Ciri geometri yang penting termasuk pertindihan reben, kelegaan jejari (biasanya 3–8 mm), kedalaman palung dan diameter aci. Kelegaan yang betul meminimumkan zon mati dan mengurangkan risiko genangan bahan atau sentuhan reben ke palung di bawah beban.

3. Spesifikasi Biasa dan Julat Prestasi

| Parameter | Julat Biasa |

| Kapasiti kelompok | 50 L – 50,000 L |

| Masa mengadun | 3 – 10 minit (biasa) |

| Faktor pengisian | 30% - 70% daripada isipadu palung |

| Kuasa motor | 0.75 kW – 75 kW bergantung pada kapasiti & bahan |

4. Varian Biasa dan Pilihan Tambahan

4.1 Pengadun Reben Berganda Standard

Konfigurasi klasik untuk pengadunan kering; menawarkan pencampuran yang cepat dan seragam untuk serbuk dan butiran yang mengalir bebas.

4.2 Pembancuh Reben dengan Pengikis atau Pemotong

Pengikis luaran atau dalaman menghalang pembentukan bahan pada dinding palung dan berguna untuk serbuk melekit atau padat dan pes ringan.

4.3 Versi Pembersihan Vakum dan Nitrogen

Model kedap vakum digunakan untuk kawalan habuk, pemprosesan oksigen rendah atau apabila mengeluarkan udara terperangkap daripada serbuk; pembersihan nitrogen menghalang pengoksidaan untuk bahan sensitif.

4.4 Jaket Pemanasan/Penyejukan

Jaket atau gegelung dalaman membenarkan kawalan suhu semasa pencampuran—penting untuk formulasi sensitif suhu atau ramuan perubahan fasa.

5. Cara Memilih Pengadun Reben Mendatar yang Betul

Memilih pengadun yang betul memerlukan pemadanan ciri mesin dengan sifat fizikal produk dan proses pengeluaran. Pertimbangkan kapasiti, ketumpatan pukal, saiz dan pengedaran zarah, masa pencampuran yang diperlukan, had pencemaran dan kekerapan pembersihan.

- Saiz batch dan sasaran pemprosesan—pilih volum palung yang mengekalkan faktor pengisian dalam lingkungan 30–70%.

- Tingkah laku bahan—serbuk melekit atau higroskopik memerlukan pengikis dan permukaan licin (cth., keluli tahan karat 316L).

- Kebersihan dan pematuhan—penggunaan farmaseutikal atau makanan memerlukan kebolehbersih yang disahkan dan kemasan yang mematuhi GMP.

- Kawalan suhu—pilih model berjaket jika pemanasan atau penyejukan semasa mencampurkan diperlukan.

- Habuk dan pelepasan—gunakan vakum atau pelepasan tertutup untuk mengawal habuk bagi serbuk halus.

6. Pertimbangan Pemasangan, Asas dan Pemacu

Pembancuh reben mendatar ialah peralatan berat berputar yang memerlukan asas yang rata dan tegar untuk mengelakkan salah jajaran aci dan tegasan galas. Pilihan pemasangan termasuk gelincir keluli atau tapak konkrit yang berlabuh dengan pad peredam getaran di mana diperlukan. Sistem pemacu biasanya menggunakan kotak gear dengan motor gandingan langsung; unit yang lebih besar selalunya termasuk kawalan VFD permulaan lembut untuk ramp-up dan kawalan tork yang lembut.

7. Amalan Terbaik Operasi untuk Keputusan yang Konsisten

- Urutan beban: tambah bahan kasar atau lebih berat dahulu, kemudian serbuk, dan cecair terakhir untuk mengurangkan penggumpalan.

- Gunakan pra-campuran yang betul untuk bahan-bahan dengan ketumpatan pukal yang sangat berbeza untuk mempercepatkan homogenisasi.

- Elakkan pengisian berlebihan—melebihi faktor pengisian yang disyorkan meningkatkan masa pencampuran dan mengurangkan keberkesanan.

- Laraskan masa dan kelajuan pencampuran berdasarkan ujian sampel dan bukannya resipi tetap untuk keseragaman terbaik.