Mesin pengadun Pengeluar

-

Mesin pengadun serbuk makanan berbentuk wlv v

Mesin pengadun V ini boleh digunakan untuk mencampurkan bahan serbuk kering dan bahan granul untuk farmasi dan industri relatif lain. -

Mesin pengadun keluli tahan karat WLV

Pengadun keluli tahan karat V Cone mempunyai banyak model, Smalles yang satu adalah pengadun WLV-200, kapasitinya adalah 40kg per batch, yang bermaksud pengadun boleh menca... -

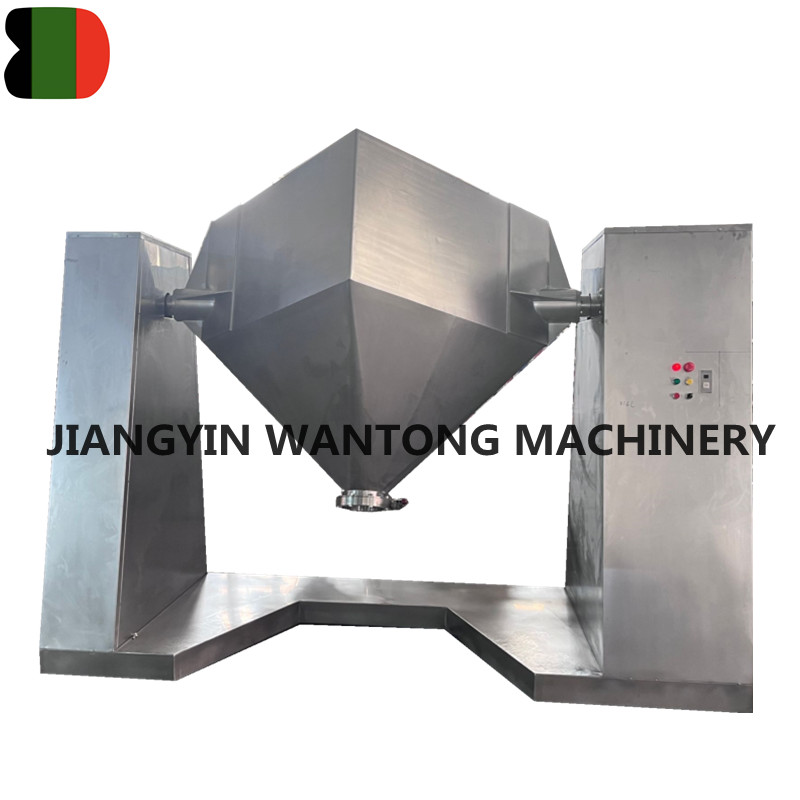

WLW Double Cone Jenis Serbuk Mesin

Mesin Mixer Cone Double WLW ini mempunyai kelebihan operasi mudah, pencampuran seragam, makan boleh dilengkapi dengan peranti sedutan vakum. -

WLW Double Cone Drum Mixer Machine

Ciri pengadun kerucut berganda: Operasi mudah dan pencampuran seragam: gerakan jatuh dalam kerucut berganda dengan lembut dan mencampurkan bahan -bahan, mencapai keserag... -

WLS Pengadun 3D Serbuk Berkualiti Tinggi

Mesin pengadun swing 3D digunakan secara meluas untuk pencampuran bahan serbuk dalam industri farmasi, industri kimia, makanan dan sebagainya; serta untuk mencampurkan pelb... -

WLS Farmaseutikal Serbuk 3D Drum Mixer Machine

Aplikasi: Bahan serbuk pencampuran dalam pelbagai industri termasuk farmaseutikal, kimia, dan makanan. Berkesan untuk menggabungkan bahan dengan saiz dan kepadatan gr... -

Mesin pengadun reben jenis rempah liar mendatar

Mesin pengadun reben adalah pengadun keluli tahan karat penuh, aci pengadun reben mendatar disusun pada bilah skru penghantaran, bahan lingkaran dalaman dari pelabuhan pele... -

Mesin Pengisar Pengadun Reben Makanan Berkualiti Tinggi

Penerangan Mesin Dipasang pada aci kacau pemacu lingkaran di dalam dan di luar diameter bahan dalam silinder, agitator berputar bahan dalam pelbagai silinder. Apabil... -

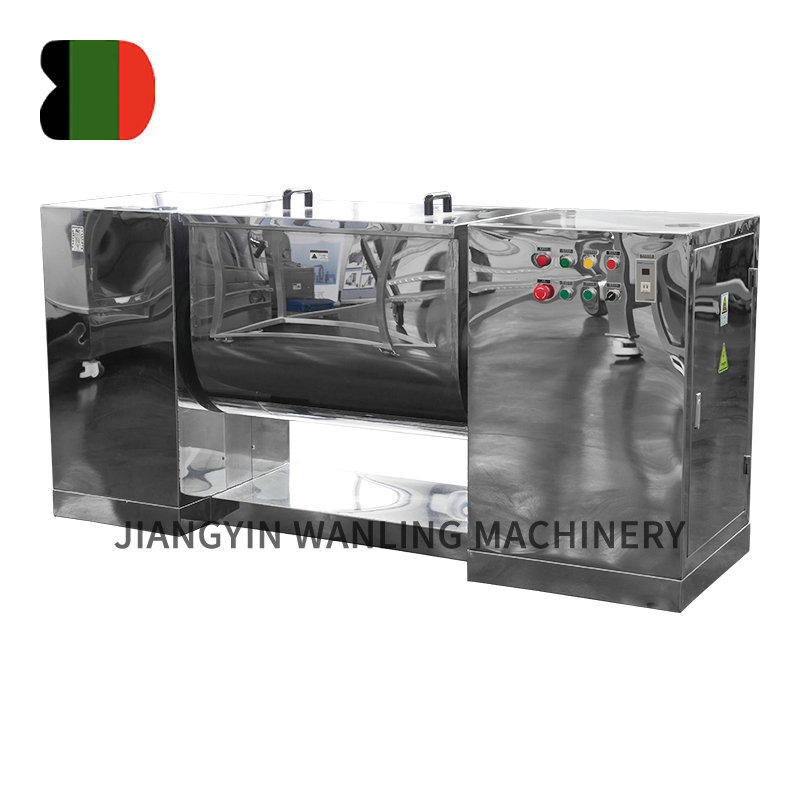

CH mesin pengadun tangki tepung tunggal

CH Series Groove Mixer, terutamanya yang disusun oleh badan sel dan agitator, kurungan, bahagian flip, bahagian penghantaran dan komponen elektrik. -

Sch mixer serbuk makanan dayung berganda

SCH Series Groove Mixer, terutamanya yang disusun oleh badan sel dan agitator, kurungan, bahagian flip, bahagian penghantaran dan komponen elektrik. -

SHJ VERTICAL TYPE SCREW SCREW MIXER

Mesin pengadun skru berganda menegak ini adalah jenis baru kecekapan tinggi & peralatan pencampuran ketepatan tinggi, digunakan secara meluas dalam farmaseutikal, kimia dan... -

SHJ Mixer Conical Skru Berputar Berkelajuan Tinggi

SHJ Kelajuan Tinggi Rotary Skru Double Conical Mixer adalah sejenis mesin perindustrian yang digunakan untuk mengadun serbuk kering dengan cekap dan tepat. Ia mempunyai kap... -

Mixer Pemindahan Jenis Horizontal EYH

Drum mesin pengadun 2D secara serentak boleh bergerak dalam dua arah, satu untuk putaran drum, satu lagi untuk drum dengan rak berayun. -

EYH mendatar dua dimensi pengadun pengadun drum gerakan

Pengadun drum tradisional bergantung semata -mata pada putaran untuk mencapai pencampuran bahan. Walaupun kaedah ini berfungsi, ia boleh menjadi perlahan dan mungkin tidak ... -

FZ Serbuk Bin Serbuk Stainless Cone

FZ Series Square Cone Bentuk Blender digunakan secara meluas dalam industri farmaseutik, bahan kimia, metalurgi, makanan dan bahan bakar. Ia adalah model baru dan campuran ...

Mengenai kita

Kehormatan

-

Kehormatan

Kehormatan -

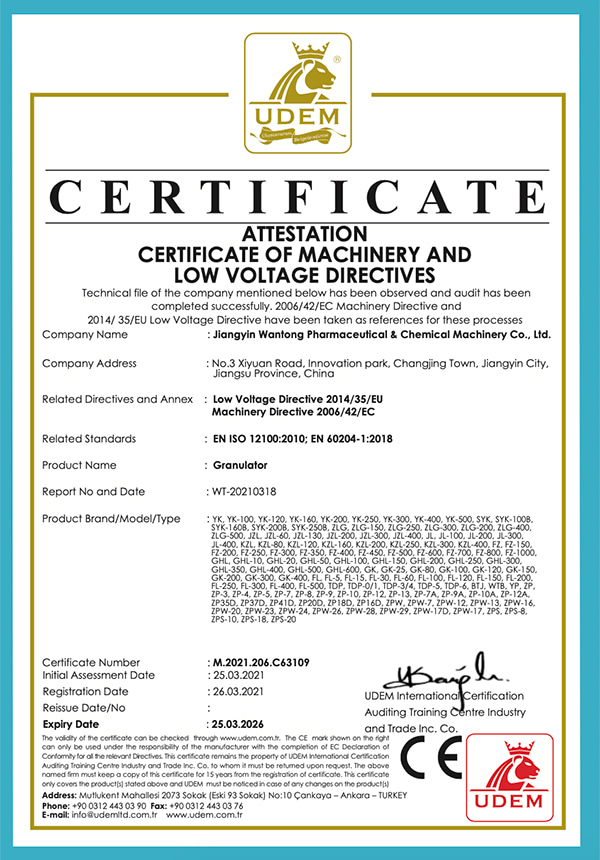

CE

CE

Berita

-

Berita Industri 2026-01-06

Pengenalan kepada Mesin Pengisar Rempah Mesin pengisar untuk rempah ratus adalah peralat...

Lihat lebih lanjut -

Berita Industri 2026-01-04

Pengenalan Kaedah Pengeringan Industri Pengeringan adalah proses kritikal dalam pembuatan farm...

Lihat lebih lanjut -

Berita Industri 2025-12-23

Pengenalan kepada Pengisar Kon Berganda Pengisar kon berganda ialah mesin pencampur indu...

Lihat lebih lanjut -

Berita Industri 2025-12-18

Pengenalan kepada Mesin Pengisar Rempah Mesin pengisar rempah adalah alat penting untuk ...

Lihat lebih lanjut

Pengembangan pengetahuan industri

Faktor apa yang berkaitan dengan jumlah cecair yang dilepaskan oleh mesin pengadun?

Kapasiti pelepasan bilah pengadun berkait rapat dengan beberapa faktor utama:

Bilangan aliran bilah sendiri: Reka bentuk bilah secara langsung mempengaruhi nombor aliran mereka, yang merupakan salah satu faktor penting yang menentukan kapasiti pelepasan bilah.

Kelajuan putaran bilah: Kelajuan putaran bilah adalah faktor penting yang mempengaruhi kapasiti pelepasan. Memandangkan diameter bilah tetap, kelajuan putaran yang lebih tinggi secara amnya menghasilkan kapasiti pelepasan yang lebih besar. Walau bagaimanapun, perlu diperhatikan bahawa kelajuan putaran yang berlebihan boleh menyebabkan peningkatan penggunaan tenaga dan kerosakan yang berpotensi kepada pengadun.

Diameter bilah: Kapasiti pelepasan adalah berkadar dengan kiub diameter bilah. Ini bermakna, di bawah keadaan yang sama, menggunakan bilah dengan diameter yang lebih besar dapat mencapai kapasiti pelepasan yang lebih besar.

Reka bentuk pengadun: Reka bentuk keseluruhan pengadun juga memberi kesan kepada kapasiti pelepasan. Faktor -faktor seperti bilangan pengadun, spesifikasi saluran pelepasan, dan kedudukannya semua boleh mempengaruhi kapasiti pelepasan. Oleh itu, semasa memilih a mesin pengadun , reka bentuk yang sesuai harus dipilih berdasarkan keadaan tertentu.

Kapasiti pelepasan bilah pengadun terutamanya dipengaruhi oleh bilangan aliran bilah itu sendiri, kelajuan putaran bilah, diameter bilah, dan reka bentuk pengadun. Dalam aplikasi praktikal, menyesuaikan parameter ini dapat mengoptimumkan prestasi pengadun untuk memenuhi keperluan pencampuran yang berbeza.

Bagaimana reka bentuk bilah yang berbeza di Mesin Mixer mempengaruhi pencampuran bahan -bahan berbutir likat?

Reka bentuk bilah dalam pengadun disesuaikan dengan sifat -sifat bahan yang diproses. Untuk bahan likat, seperti doh atau pasta tebal, bilah dengan kadar ricih yang tinggi dan kawasan permukaan yang luas lebih disukai. Bilah -bilah ini memudahkan pemisahan agregat besar dan menggalakkan pengagihan seragam bahan -bahan sepanjang campuran. Selain itu, bentuk dan orientasi bilah boleh mempengaruhi corak aliran di dalam ruang pencampuran, memastikan pencampuran yang cekap tanpa menyebabkan ketegangan yang berlebihan pada motor.

Sebaliknya, apabila berurusan dengan bahan berbutir seperti serbuk atau bijirin, dinamik pencampuran adalah berbeza. Bilah dengan tindakan lembut biasanya digunakan untuk mengelakkan kerosakan berlebihan atau kemerosotan zarah. Di samping itu, bilah -bilah ini mungkin menggabungkan ciri -ciri seperti sudu atau baffles untuk meningkatkan pergerakan zarah dan mencegah gumpalan. Dengan mengoptimumkan reka bentuk bilah untuk bahan -bahan berbutir, pengadun dapat mencapai campuran menyeluruh sambil memelihara integriti zarah individu.

Pemilihan reka bentuk bilah adalah kritikal dalam mencapai prestasi pencampuran yang optimum untuk kedua -dua bahan likat dan berbutir. Dengan memahami sifat rheologi yang unik dan keperluan pencampuran setiap jenis bahan, pengeluar boleh merancang pengadun yang memberikan hasil yang konsisten merentasi pelbagai aplikasi.